ใช้วิธีการใดในระหว่างการทดสอบแบบไม่ทำลาย - งานหลัก

ท่อคือทางหลวงที่ประกอบด้วยท่อจำนวนมากเชื่อมต่อถึงกันด้วยการเชื่อม หลังสามารถดำเนินการได้ไม่ดีซึ่งจะนำมาซึ่งผลที่แก้ไขไม่ได้ - การแตกของรอยเชื่อม ดังนั้นก่อนที่จะเริ่มใช้งานไปป์ไลน์จะมีการทดสอบท่อแบบไม่ทำลาย

เนื้อหาของบทความ:

การควบคุมคุณภาพมีความสำคัญแค่ไหน?

โครงสร้างหลักของท่อต้องรับน้ำหนักมากทั้งจากภายในและภายนอก ดังนั้นจึงให้ความสนใจเป็นพิเศษกับการควบคุมคุณภาพของรอยเชื่อม

กระบวนการเชื่อม เกี่ยวข้องกับอุณหภูมิสูงจนทำให้โลหะของท่อหลอมละลาย ในเวลานี้โครงสร้างของพวกเขาเปลี่ยนไป หากคุณไม่ปฏิบัติตามเทคนิคกระบวนการเชื่อมหลังจากเย็นลงแล้วจะมีข้อบกพร่องเกิดขึ้นภายในตะเข็บ โลหะเชื่อมจะกลายเป็นเนื้อเดียวกัน

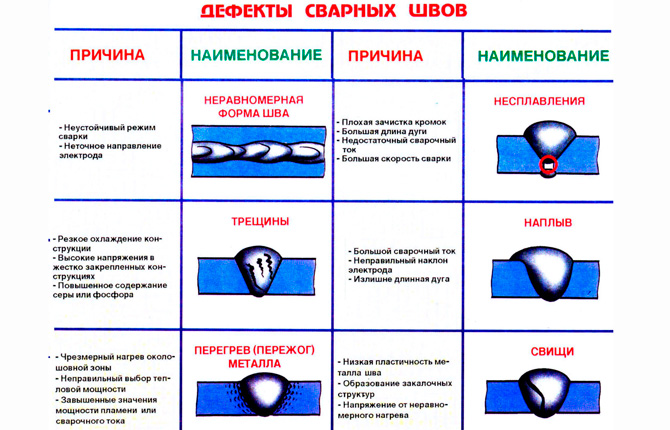

ประเภทของข้อบกพร่อง:

- ภายนอก. มองเห็นได้ชัดเจนบนผิวตะเข็บ ข้อบกพร่องประเภทนี้รวมถึงข้อบกพร่องที่อยู่ภายในโลหะที่ความลึกไม่เกิน 2 มม.

- ภายในก็ลึกเช่นกัน ตั้งอยู่ลึกกว่า 2 มม.

ข้อบกพร่องในข้อต่อท่อมีรูปร่างและตำแหน่งต่างกัน ในหมู่พวกเขามีข้อบกพร่องที่มีชื่อมาตรฐานและข้อบกพร่องเฉพาะ:

- รอยแตก ข้อบกพร่องที่ยาวกว่าความกว้างหลายเท่า นี่เป็นช่วงเวลาที่อันตรายที่สุดในรอยเชื่อมซึ่งมักจะนำไปสู่การแตกร้าว รอยแตกมีสองประเภท สามารถวางได้ทั้งด้านในตะเข็บและด้านนอกมักจะเจอรอยร้าวผ่าน พวกเขาเป็นสิ่งที่อันตรายที่สุด

- รูขุมขนก็เป็นเปลือกหอยเช่นกัน ข้อบกพร่องที่มีรูปร่างเป็นทรงกลม (รูปร่างอาจแตกต่างกัน แต่กลวงเสมอ) เกิดขึ้นเนื่องจากก๊าซที่ถูกปล่อยออกมาในระหว่างกระบวนการเชื่อมโลหะ อยู่ในกลุ่มภายใน.

- หลุมอุกกาบาต สิ่งเหล่านี้เป็นรูขุมขนที่เกิดขึ้นจริงบนพื้นผิวของรอยเชื่อมท่อ (รอยกดเล็กน้อย) สาเหตุของการปรากฏตัวคือการแตกหักของส่วนเชื่อม อันตรายจากหลุมอุกกาบาตคือบริเวณที่ปรากฏขึ้น ความหนาของรอยเชื่อมจะลดลง และส่งผลต่อความแข็งแรงของข้อต่อด้วย

- อันเดอร์คัท เกิดขึ้นที่รอยต่อระหว่างปลายท่อกับรอยเชื่อม ด้วยเหตุนี้พื้นที่สัมผัสระหว่างโลหะทั้งสองจึงลดลง ในพื้นที่ดังกล่าว ความเครียดภายในจะเพิ่มขึ้น โดยเฉพาะอย่างยิ่งเมื่อภาระบนท่อเพิ่มขึ้น

- ไฟกระชาก นี่คือชั้นของโลหะที่ใช้กับพื้นผิวของรอยเชื่อม ปรากฎว่าชั้นบนและชั้นล่างไม่ได้เชื่อมต่อกันด้วยสิ่งใดเลย หน้าตัดการเชื่อมต่อไม่เหมือนกับที่กำหนดโดย GOST

- ขาดการเจาะ ประเภทข้อบกพร่องภายใน เป็นลักษณะที่ภายในการเชื่อมต่อท่อมีโลหะที่ไม่มีลักษณะที่ต้องการ มันถูกสร้างขึ้นภายใต้อิทธิพลของอุณหภูมิที่ต่ำกว่าที่กำหนดโดย GOST ดังนั้นเนื่องจากแรงในพื้นที่ดังกล่าว ความเครียดของโลหะจึงเพิ่มขึ้นอย่างรวดเร็ว ซึ่งนำไปสู่การเสียรูปและการแตกร้าวตามมา

- โลหะเชื่อมมีรูพรุน สิ่งเหล่านี้ยังคงเป็นรูพรุนหรือโพรงเดียวกัน มีขนาดเล็กเท่านั้นและกระจายอย่างเท่าเทียมกันตลอดปริมาตรทั้งหมดของรอยเชื่อม (โดยรวมหรือเป็นบางส่วน)

- อนุภาคแปลกปลอมภายในโลหะเชื่อม เหตุผลก็คือการทำงานของช่างเชื่อมไม่ดี ก่อนเริ่มงานเชื่อม พื้นผิวทั้งหมดที่จะเชื่อมจะต้องทำความสะอาดอย่างทั่วถึง โดยปกติแล้วจะใช้แปรงโลหะและน้ำยาขจัดคราบมันหากไม่ได้ดำเนินการเตรียมการ เศษจะเข้าไปในรอยเชื่อมทำให้ความแข็งแรงลดลง

- เผาไหม้. นี่คือเมื่อเทคโนโลยีการเชื่อมเสียและส่วนโค้งของอิเล็กโทรดผ่านโลหะของข้อต่อ ด้วยเหตุผลเดียวกัน การหย่อนคล้อยจะเกิดขึ้นที่อีกด้านหนึ่ง

เพื่อให้แน่ใจว่าปัญหาทั้งหมดเหล่านี้ไม่ส่งผลกระทบต่อการทำงานของไปป์ไลน์ จึงมีการควบคุม ปัจจุบันมีการใช้วิธีการต่างๆ กัน แต่ทั้งหมดจัดอยู่ในประเภทไม่ทำลายล้าง นอกจากนี้ยังมีเทคนิคการทำลายล้าง แต่ใช้สำหรับการวิจัยในห้องปฏิบัติการ ไม่ทำลายล้างในกรณีอื่นๆ ทั้งหมด

สะดวกเพราะ:

- ไม่จำเป็นต้องตัดวัตถุที่กำลังศึกษาออกแล้วนำไปที่ห้องปฏิบัติการ

- กระบวนการทั้งหมดดำเนินการที่สถานที่เชื่อม

- ในการดำเนินการควบคุม จำเป็นต้องมีอุปกรณ์ขนาดกะทัดรัดที่มีน้ำหนักเบา

มีข้อกำหนดที่เข้มงวดสำหรับการทดสอบท่อแบบไม่ทำลาย การวินิจฉัยจะดำเนินการโดยผู้เชี่ยวชาญที่ผ่านการฝึกอบรม ขณะเดียวกันก็ปฏิบัติตามกฎและระเบียบการควบคุมอย่างเคร่งครัด

มีวิธีใดบ้างที่ใช้ในการทดสอบแบบไม่ทำลาย?

การทดสอบท่อโดยไม่ทำลายมีหลายประเภท ซึ่งใช้วัสดุ เครื่องมือ และเทคโนโลยีที่แตกต่างกัน

ขั้นพื้นฐาน:

- การควบคุมการมองเห็นและการวัด

- การตรวจจับข้อบกพร่องทางรังสี

- การใช้อัลตราซาวนด์

- การตรวจจับข้อบกพร่องทางแม่เหล็ก

- วิธีเส้นเลือดฝอย

การวัดสายตา

การตรวจสอบท่อประเภทนี้จะขึ้นอยู่กับการตรวจสอบการเชื่อมต่อท่อทั้งด้วยสายตาและการใช้เครื่องมือวัด ดังนั้นเทคนิคนี้จะตรวจจับเฉพาะข้อบกพร่องภายนอกเท่านั้น

วิธีการแบบไม่ทำลายนี้ไม่ถูกต้องแม้ว่าจะทำได้ง่ายก็ตาม จำเป็นต้องมีการควบคุมประเภทนี้ จะดำเนินการก่อนที่จะไปสู่วิธีอื่นที่ไม่ทำลายท้ายที่สุดเมื่อพบข้อบกพร่องบนพื้นผิวแล้ว คุณไม่จำเป็นต้องไปยังขั้นตอนอื่นซึ่งมีราคาแพงกว่าในการดำเนินการให้เสร็จสิ้น ข้อต่อดังกล่าวสามารถปฏิเสธได้ทันที

เพื่อความสะดวกในการใช้งาน มักใช้อุปกรณ์วัดอย่างง่ายเช่นคาลิปเปอร์หรือไม้บรรทัด ก่อนการตรวจวัด พื้นที่ที่มีตำหนิจะต้องทำความสะอาดด้วยแอลกอฮอล์ กรด หรือตัวทำละลายอื่นๆ

เช่น หากรอยแตกมีขนาดเล็ก ให้ใช้แว่นขยายช่วย ข้อกำหนดเบื้องต้นสำหรับการดำเนินการทดสอบแบบไม่ทำลายประเภทนี้คือการกำหนดรูปร่างของข้อบกพร่องและขนาดของข้อบกพร่อง

การตรวจจับข้อบกพร่องทางรังสี

หนึ่งในวิธีที่แม่นยำที่สุดในการทดสอบไปป์ไลน์แบบไม่ทำลายซึ่งช่วยให้คุณสามารถระบุข้อบกพร่องเล็กน้อยในการเชื่อมได้ ในขณะเดียวกันก็กำหนดตำแหน่งที่แน่นอนของพวกเขา

เทคนิคนี้ใช้การเอ็กซเรย์ทั่วไป มีการใช้การติดตั้งขนาดเล็กเพื่อสแกนการเชื่อมต่อโลหะขององค์ประกอบท่อและแสดงบนฟิล์มเอ็กซ์เรย์

การทดสอบแบบไม่ทำลายด้วยคลื่นอัลตราโซนิก

เทคโนโลยีนี้มีพื้นฐานมาจากการเปลี่ยนแปลงทางเสียงภายในโลหะ หากเป็นเนื้อเดียวกันเสียงจะผ่านไปโดยไม่เปลี่ยนลักษณะและทิศทาง เมื่อพบข้อบกพร่องระหว่างทาง การเปลี่ยนแปลงจะปรากฏขึ้นและจะส่งผลต่อผู้รับ ตัวแปรหลักของการเปลี่ยนแปลงคือความเร็วของเสียง

สาระสำคัญของเทคนิคแบบไม่ทำลาย:

- อัลตราซาวนด์ซึ่งมีความถี่การสั่นสะเทือนสูงเป็นพิเศษจะถูกปล่อยออกมาจากแอมพลิฟายเออร์

- มันผ่านรอยเชื่อม

- ถ้ามันชนกับรอยแตกหรือเปลือกก็จะถูกสะท้อนจากพื้นผิวด้านใน (ช่อง) เปลี่ยนทิศทางและกลับสู่เครื่องรับ

ยิ่งมุมการหักเหมากเท่าไร รอยแตกหรือข้อบกพร่องอื่นๆ ก็จะยิ่งใหญ่ขึ้นเท่านั้น

การทดสอบแบบไม่ทำลายด้วยแม่เหล็ก

มีคำว่าการซึมผ่านของแม่เหล็ก นี่คือเมื่อคลื่นแม่เหล็กผ่านโลหะในช่วงระยะเวลาหนึ่ง หากตัวบ่งชี้นี้ลดลงแสดงว่าภายในวัสดุมีสิ่งกีดขวางระหว่างทางของคลื่นซึ่งพวกมันเริ่มโค้งงอ ดังนั้นความเร็วจึงลดลงและเวลาเดินทางก็เพิ่มขึ้น

เพื่อทำการทดสอบรอยต่อท่อแบบไม่ทำลายโดยใช้อุปกรณ์พิเศษ คลื่นแม่เหล็กไฟฟ้าจะถูกส่งผ่านโลหะด้วยความช่วยเหลือ ขั้นแรกให้เทผงลงบนพื้นผิวหรือเทสารแขวนลอยที่มีเหล็กอยู่ข้างใน แร่ธาตุสะสมอยู่บริเวณที่มีข้อบกพร่อง

มีอีกทางเลือกหนึ่งที่เรียกว่าสนามแม่เหล็ก ที่นี่แทนที่จะใช้ผงหรือสารแขวนลอยกลับใช้ฟิล์มแม่เหล็ก ความไม่สมบูรณ์ของโลหะทั้งหมดจะแสดงอยู่บนนั้น หลังจากขั้นตอนการควบคุม ฟิล์มจะถูกวางในเครื่องตรวจจับข้อบกพร่องจากจุดที่อ่านข้อมูล จะเป็นเสียงหรือเป็นภาพก็ได้

การทดสอบแบบไม่ทำลายแบบเจาะทะลุ

เทคโนโลยีนี้ทำให้สามารถตรวจจับข้อบกพร่องในการเชื่อมในระบบท่อโดยใช้ของเหลวพิเศษที่เรียกว่าสารแทรกซึม คุณสมบัติหลักคือสามารถเจาะวัสดุได้แม้ว่าจะมีการเปลี่ยนแปลงของเส้นเลือดฝอยก็ตาม

ของเหลวเหล่านี้ได้แก่:

- น้ำมันก๊าด;

- น้ำมันสน;

- เบนซิน;

- น้ำมันหม้อแปลง ฯลฯ

หากสารแทรกซึมทะลุโลหะของข้อต่อท่อ แสดงว่ายังมีข้อบกพร่องอยู่ ถ้าไม่ผ่านก็ไม่เป็นไร

กระบวนการทดสอบแบบไม่ทำลาย:

- ชอล์กหรือดินขาวในรูปของเหลวถูกนำไปใช้กับรอยเชื่อมของท่อ

- หลังจากที่ชั้นที่ทาแห้งแล้วส่วนที่แห้งจะถูกลบออก

- น้ำมันก๊าดถูกนำไปใช้ที่ด้านบนของชั้นที่เหลือ

- หลังจากผ่านไปครึ่งชั่วโมงคุณจะต้องตรวจสอบด้านหลังของข้อต่อ

- หากพบการรั่วไหลของน้ำมันก๊าดที่นั่นแสดงว่าตะเข็บชำรุดหากไม่การเชื่อมต่อก็เชื่อถือได้

ทุกวันนี้ มีการเติมสารเข้าไปในสารแทรกซึมซึ่งช่วยระบุข้อบกพร่องของโลหะได้ชัดเจนยิ่งขึ้น ส่วนใหญ่สอง:

- เม็ดสีแดง

- สารเรืองแสง

วิธีแรกใช้เมื่อมีการควบคุมในระหว่างวันโดยมีแสงธรรมชาติของพื้นที่ คืนที่สองซึ่งใช้หลอดอัลตราไวโอเลต

การทดสอบไปป์ไลน์โดยไม่ทำลายซึ่งไม่อยู่ภายใต้การทดสอบ ภาระหนักสามารถทำได้ด้วยวิธีที่ง่ายกว่า: ไฮดรอลิกหรือนิวแมติก เมื่อต้องการทำเช่นนี้ น้ำหรืออากาศจะถูกบังคับให้เข้าไปในท่อภายใต้ความกดดันตามลำดับ

ในกรณีแรก การทดสอบแบบไม่ทำลายจะดำเนินการโดยระบุรอยรั่วจากด้านตรงข้ามของจุดเชื่อมต่อ นั่นคือจากด้านนอกของท่อ ประการที่สองจะใช้โฟมเพิ่มเติมซึ่งใช้กับการเชื่อม หากเริ่มมีฟองแสดงว่ามีตำหนิ

วิธีการตรวจสอบท่อแบบไม่ทำลายช่วยให้ตรวจสอบความสมบูรณ์และคุณภาพของการเชื่อมต่อท่อได้ง่ายขึ้น การใช้การตรวจจับข้อบกพร่อง โดยเฉพาะอย่างยิ่งในส่วนที่เกี่ยวกับรังสีเอกซ์และอัลตราซาวนด์ ทำให้ความน่าจะเป็นในการตรวจจับข้อบกพร่องในการเชื่อมเกือบเกือบ 100% ยิ่งไปกว่านั้น การควบคุมดังกล่าวยังช่วยให้คุณทราบได้ว่าข้อบกพร่องอยู่ที่ใด มีกี่ชิ้น ขนาดและรูปร่างใด

คุณคิดว่าจำเป็นต้องใช้วิธีที่ซับซ้อนมากขึ้นในการทดสอบท่อแบบไม่ทำลายหรือไม่ หรือเราจะทำได้โดยการจ่ายน้ำ/อากาศให้กับระบบ เขียนในความคิดเห็น แบ่งปันบทความบนโซเชียลเน็ตเวิร์กและบันทึกลงในบุ๊กมาร์กของคุณ

คุณจะได้เรียนรู้เพิ่มเติมเกี่ยวกับวิธีการตรวจสอบรอยเชื่อมในวิดีโอ

แหล่งที่มา:

- https://iseptick.ru/truby-i-fitingi/nerazrushayushhij-kontrol-truboprovodov-i-svarnyx-soedinenij-metody-kontrolya.html

- https://elsvarkin.ru/texnologiya/kontrol/soedinenij-truboprovoda

- https://spark-welding.ru/montazh-i-remont/metody-nerazrushayushchego-kontrolya-truboprovodov.html