การตรวจสอบรอยเชื่อมและท่อ - การตรวจจับข้อบกพร่องของท่อดำเนินการอย่างไร?

รอยเชื่อมของท่อสองท่อเป็นส่วนที่ไม่น่าเชื่อถือที่สุดในท่อ ทางหลวงจะอยู่ได้นานแค่ไหนขึ้นอยู่กับคุณภาพเพื่อหลีกเลี่ยงอุบัติเหตุระหว่างการทำงานของโครงสร้างจะมีการตรวจหาข้อบกพร่องของท่อ นี่เป็นสิ่งสำคัญอย่างยิ่งสำหรับทางหลวงที่อยู่ใต้ดิน

เนื้อหาของบทความ:

ข้อมูลทั่วไป

มีหลายวิธีในการตรวจจับข้อบกพร่องในการเชื่อมท่อ:

- แม่เหล็ก;

- อะคูสติก;

- ไฟฟ้า;

- ออปติก

งานของพวกเขาคือการกำหนดความแน่นของข้อต่อความแข็งแรงของโลหะในตะเข็บไม่ว่าจะมีความเค้นและพารามิเตอร์อื่น ๆ ที่กำหนดความน่าเชื่อถือของท่อหรือไม่ ในเวลาเดียวกัน วิธีการตรวจจับข้อบกพร่องแทบจะเหมือนกันสำหรับท่อทุกประเภท: ความร้อน, ก๊าซ, น้ำ-, ท่อส่งน้ำมัน.

วิธีการทั้งหมดที่กล่าวมาข้างต้นอยู่ในหมวดหมู่ของเทคโนโลยี "ไม่ทำลาย" นั่นคือการตรวจจับข้อบกพร่องจะดำเนินการโดยตรงที่สถานที่ก่อสร้าง ข้อต่อท่อไม่ถูกทำลายทำให้ลดต้นทุนงานติดตั้ง

การตรวจจับข้อบกพร่องไปป์ไลน์จะขึ้นอยู่กับเครื่องสแกนที่เรียกว่าเครื่องตรวจจับข้อบกพร่อง แต่ละเทคโนโลยีมีหลักการทำงานของตัวเองสำหรับอุปกรณ์นี้ เครื่องตรวจจับข้อบกพร่องที่มีประสิทธิภาพสูงสุด:

- กระแสน้ำวน;

- อัลตราโซนิก;

- ผงแม่เหล็ก

- เส้นเลือดฝอย

รายละเอียดเกี่ยวกับวิธีการ

การตรวจจับข้อบกพร่องของท่อเป็นขั้นตอนที่ต้องดำเนินการหลังการติดตั้งไปป์ไลน์ วิธีนี้จะหลีกเลี่ยงการถูกทำลายระหว่างการใช้งาน การตรวจจับข้อบกพร่องทำให้สามารถระบุข้อบกพร่องในท่อได้ หลักการทำงานของสแกนเนอร์ที่ใช้ในกระบวนการวินิจฉัยนั้นแตกต่างกัน ดังนั้นจึงควรศึกษารายละเอียดแต่ละข้ออย่างละเอียดก่อน

เครื่องตรวจจับข้อบกพร่องกระแสเอ็ดดี้

หลักการทำงานของอุปกรณ์นั้นขึ้นอยู่กับการสร้างกระแสไหลวนซึ่งถูกส่งตรงจากระนาบด้านนอกของท่อไปยังด้านในผ่านตะเข็บเชื่อม กระแสที่ไหลผ่านโครงสร้างโลหะที่เป็นเนื้อเดียวกันจะไม่เปลี่ยนพารามิเตอร์ หากมีข้อบกพร่องภายในตะเข็บนั่นคือความเป็นเนื้อเดียวกันลดลงความต้านทานจะเพิ่มขึ้นซึ่งจะลดความแรงของกระแสไหลวน

เครื่องตรวจจับข้อบกพร่องจะบันทึกและถอดรหัสการลดลงนี้ เพื่อกำหนดคุณภาพของโลหะเชื่อม ข้อบกพร่อง และความแตกต่าง

ข้อดีของวิธีการ:

- ความเร็วสูงในการทำงาน

- ข้อผิดพลาดผลลัพธ์ต่ำ

- ต้นทุนการดำเนินงานต่ำ

ข้อเสีย:

- ความหนาของตะเข็บที่ศึกษาไม่เกิน 2 มม.

- ความน่าเชื่อถือของอุปกรณ์ต่ำ

เครื่องตรวจจับข้อบกพร่องแบบอัลตราโซนิก

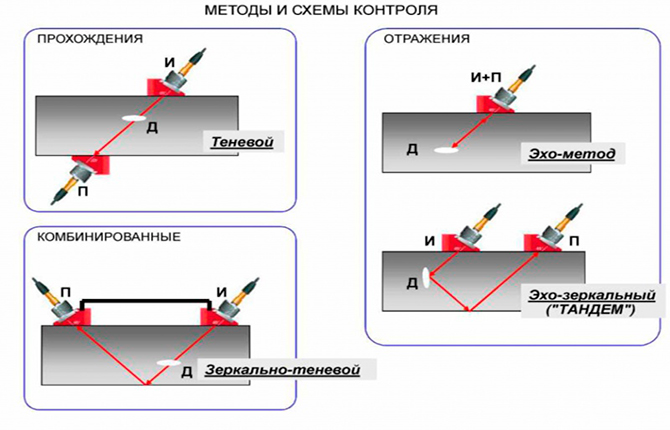

การตรวจจับข้อบกพร่องด้วยคลื่นเสียงความถี่สูงของท่อถือเป็นเทคโนโลยีที่ใช้มากที่สุด ดำเนินการโดยใช้ห้าวิธีที่แตกต่างกันในการตรวจจับข้อบกพร่อง:

- วิธีพัลส์เอคโค่

- เงา.

- กระจกสะท้อนเสียง

- กระจกเงา

- วิธีเดลต้า

ในกรณีแรก อุปกรณ์จะส่งอัลตราซาวนด์ผ่านชั้นเชื่อม หากมีข้อบกพร่องภายในโลหะ ชีพจรจะสะท้อนออกมาในรูปของเสียงสะท้อน นั่นคืออัลตราซาวนด์กลับมา อุปกรณ์จะบันทึกเวลาส่งคืน ซึ่งจะกำหนดความลึกของอ่างล้างจานหรือรูพรุน

ในกรณีที่สอง ไม่เพียงแต่ใช้อุปกรณ์ที่ส่งสัญญาณอัลตราโซนิกเท่านั้น แต่ยังใช้ตัวสะท้อนแสงด้วย ส่วนหลังถูกติดตั้งที่ด้านตรงข้ามของรอยต่อของท่อ หากทราบระยะห่างระหว่างสองส่วนของอุปกรณ์และเวลาการเดินทางของเสียง การเปลี่ยนพารามิเตอร์ที่สอง (กำลังขยาย) ทำให้สามารถระบุตำแหน่งของข้อบกพร่องและขนาดได้

การตรวจจับข้อบกพร่องล้ำเสียงเวอร์ชันที่สามมีลักษณะคล้ายกับเวอร์ชันแรกมีเพียงเครื่องตรวจจับข้อบกพร่องเท่านั้นที่มาพร้อมกับตัวสะท้อนแสง ซึ่งติดตั้งอยู่ที่พื้นผิวด้านบนของตะเข็บ เช่นเดียวกับตัวส่งสัญญาณ องค์ประกอบทั้งสองตั้งอยู่ขนานกัน หากสัญญาณมาถึงเครื่องรับ แสดงว่าภายในโลหะมีข้อบกพร่องที่สะท้อนลำแสง

วิธีถัดไปคล้ายกับวิธีก่อนหน้า ข้อแตกต่างก็คืออุปกรณ์ส่งสัญญาณและตัวสะท้อนแสงจะอยู่ที่มุม 90° ซึ่งกันและกัน

วิธีที่ห้าในการตรวจจับข้อบกพร่องล้ำเสียงไม่ค่อยได้ใช้ เหตุผลคือความซับซ้อนในการตั้งค่าอุปกรณ์และการถอดรหัสผลลัพธ์ที่ได้รับอย่างยาวนาน ขึ้นอยู่กับการเปลี่ยนเส้นทางของพลังงานล้ำเสียง ซึ่งเป็นทิศทางที่ทำให้เกิดข้อบกพร่องในการเชื่อม

ในกรณีนี้จะมีการจ่ายลำแสงตามขวางโดยเปลี่ยนเป็นลำแสงตามยาว การสะท้อนของกระจกบางส่วนเกิดขึ้น แผ่นสะท้อนแสงจับสัญญาณตามยาวได้อย่างแม่นยำ ความแรงของสัญญาณจะกำหนดขนาดของข้อบกพร่องใน กลายเป็น.

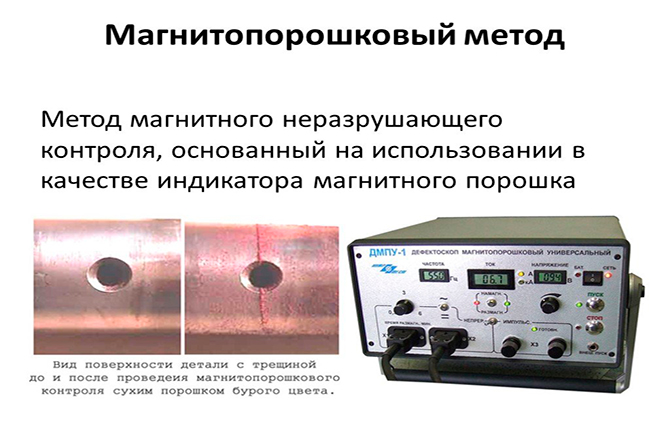

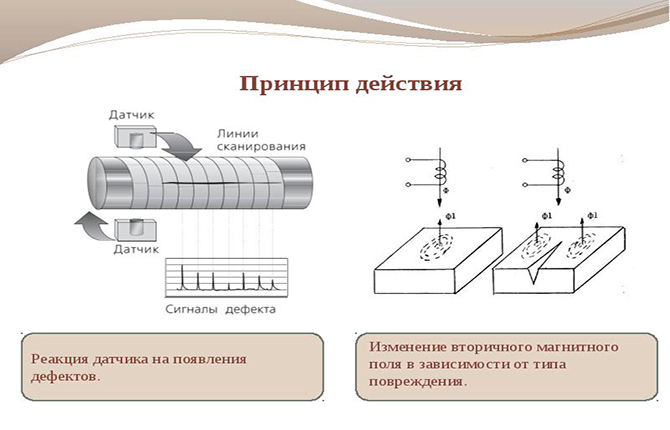

เครื่องตรวจจับข้อบกพร่องผงแม่เหล็ก

การตรวจจับข้อบกพร่องนี้ขึ้นอยู่กับคุณสมบัติของเหล็กในการเปลี่ยนสนามแม่เหล็กใกล้กับบริเวณที่แตกต่างจากส่วนหลักโดยมีความหนาแน่นต่ำ ที่นี่มันจะอ่อนแอลง รอยแตก โพรง หรือรูพรุนภายในโลหะมีความหนาแน่นต่ำเนื่องจากมีอากาศอยู่ภายใน

ในการตรวจจับข้อบกพร่องในท่อ จะใช้ผงแม่เหล็กหรือที่เรียกว่าสารเฟอร์โรแมกเนติก มันถูกเทลงบนรอยเชื่อมโดยที่กระแสไฟฟ้าจะถูกจ่ายโดยใช้ขดลวดสองเส้น - แบบแม่เหล็กและแบบเพิ่มเติม กระแสไฟฟ้าภายในโลหะทำให้เกิดสนามแม่เหล็ก หากมีข้อบกพร่องก็จะทำให้รอบ ๆ ตัวอ่อนแอลง นี่คือเหตุผลว่าทำไมผงแม่เหล็กจึงถูกดึงดูด

หากผงเกาะอยู่บนพื้นผิวระหว่างการตรวจสอบแสดงว่ามีสิ่งหนึ่ง - พบข้อบกพร่องในการเชื่อมในบริเวณนี้การตรวจจับข้อบกพร่องในท่อหลักจะดำเนินการโดยใช้วิธีนี้

มีสองตัวเลือกสำหรับการทดสอบ - แห้งและเปียก ในกรณีแรกจะใช้ผงแม่เหล็ก ประการที่สอง สารแขวนลอยของผงนี้คือสารละลายที่เป็นน้ำ

เพื่อให้คุณภาพของการทดสอบที่ดำเนินการโดยใช้ตัวเลือกที่สองอยู่ในระดับสูง จำเป็นต้องรักษาพื้นผิวที่ตรวจสอบเพิ่มเติมด้วยวัสดุระดับกลาง - น้ำมันทางเทคนิค จาระบีและอื่น ๆ

ข้อดีของการตรวจจับข้อบกพร่องของอนุภาคแม่เหล็ก ได้แก่:

- ผลลัพธ์ชัดเจน มองเห็นได้โดยไม่ต้องใช้อุปกรณ์เพิ่มเติม

- ราคาถูก.

ข้อบกพร่อง:

- การตรวจสอบความลึกเล็กน้อย - สูงถึง 1.5 มม.

- สามารถใช้กับท่อที่ประกอบจากโลหะผสมเฟอร์โรแมกเนติกเท่านั้น

- ความยากในการล้างอำนาจแม่เหล็กของท่อขนาดใหญ่

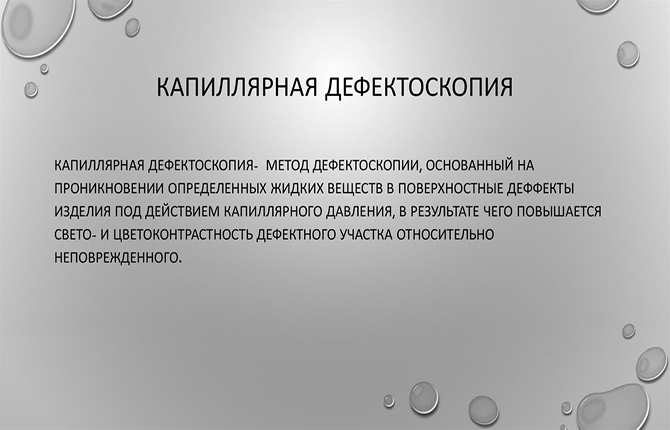

เครื่องตรวจจับข้อบกพร่องของเส้นเลือดฝอย

เทคโนโลยีนี้ใช้ในการตรวจจับรอยแตกบนพื้นผิวเล็กๆ ที่ไม่สามารถมองเห็นได้ด้วยตาเปล่า พวกเขายืนยันว่าโลหะที่ทางแยกของท่อสองส่วนนั้นต่างกัน

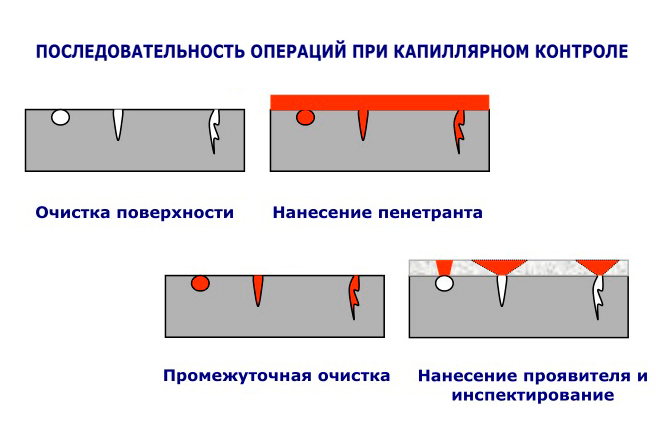

กระบวนการตรวจจับข้อบกพร่องของไปป์ไลน์ดำเนินการดังนี้:

- สารบ่งชี้คือสารแทรกซึมถูกนำไปใช้กับรอยเชื่อม มีความสามารถในการเจาะเข้าไปในข้อบกพร่องที่เล็กที่สุดภายใต้การกระทำของแรงของเส้นเลือดฝอย จึงเป็นที่มาของชื่อวิธี

- พื้นผิวที่ผ่านการบำบัดจะถูกทำความสะอาดด้วยสารที่ใช้ซึ่งเจาะลึกเข้าไปในโลหะแล้ว

- ทาดีเวลลอปเปอร์ในรูปของผงสีขาวทับด้านบน นี่อาจเป็นแป้งทัลก์ แมกนีเซียมออกไซด์ หรือสารอื่นๆ มีคุณสมบัติที่สำคัญคือการดูดซับ นั่นก็คือสามารถดูดซับสารอื่นๆได้

- นักพัฒนาเริ่มดึงสารแทรกซึมออกจากรอยแตกซึ่งก่อให้เกิดรูปแบบของรอยตำหนิบนพื้นผิวของผงสีขาวในขณะเดียวกัน ตัวบ่งชี้จะมองเห็นได้ชัดเจนในรังสีอัลตราไวโอเลต

การตรวจจับข้อบกพร่องของท่อประเภทนี้มักจะใช้เมื่อจำเป็นต้องตรวจจับข้อบกพร่องที่พื้นผิวในโลหะที่ทางแยก มันไม่มีประโยชน์สำหรับข้อบกพร่องที่ลึก และนี่คือลบ ข้อได้เปรียบหลักคือความง่ายในการใช้งาน

ผลลัพธ์

ในการตรวจสอบข้อต่อท่อในท่อหลัก ไม่จำเป็นต้องใช้วิธีตรวจจับข้อบกพร่องวิธีใดวิธีหนึ่ง แต่ละพื้นที่สามารถตรวจสอบได้ไม่ทางใดก็ทางหนึ่ง เมื่อเลือกวิธีการที่เหมาะสมที่สุด คุณต้องประเมินก่อนว่าข้อต่อนั้นสอดคล้องกับวิธีนั้นดีเพียงใด ตัวอย่างเช่น วิธีการฝอยเหมาะสำหรับท่อส่งน้ำ น้ำมัน และ ท่อส่งก๊าซ อัลตราโซนิกเท่านั้น

การตรวจจับข้อบกพร่องของไปป์ไลน์เป็นขั้นตอนที่จำเป็นซึ่งช่วยให้คุณประเมินคุณภาพของไปป์ไลน์ที่วางไว้และระบุข้อบกพร่องที่เป็นไปได้ทั้งหมด ดำเนินการโดยใช้หลายวิธี เป็นการดีกว่าที่จะดำเนินการตามขั้นตอนในขั้นตอนการติดตั้งท่อเพื่อว่าหลังจากเสร็จสิ้นงานคุณจะไม่พบกับ "ความประหลาดใจ" ที่ไม่พึงประสงค์ในรูปแบบของการรั่วไหลหรือการแตกร้าว

คุณต้องการใช้วิธีใดและเพราะเหตุใด เขียนในความคิดเห็น แบ่งปันบทความบนโซเชียลเน็ตเวิร์กและบันทึกไว้ในบุ๊กมาร์กเพื่อไม่ให้ข้อมูลที่เป็นประโยชน์สูญหาย

เราขอแนะนำให้ดูวิดีโอที่เลือกในหัวข้อของเราด้วย

การวินิจฉัยส่วนเชิงเส้นของท่อหลัก

วิธีการเอ็กซเรย์ตรวจสอบรอยเชื่อมในการผลิต